PERANCANGAN SISTEM PROTEKSI KATODIK ARUS PAKSA PADA PIPA BAJA API 5L GRADE B DI DALAM TANAH DENGAN VARIASI JENIS COATING

Teks penuh

Gambar

Garis besar

Dokumen terkait

Berdasarkan hasil penelitian yang telah dilakukan, dapat disimpulkan bahwa pengaruh dari resistivitas tanah yang semakin besar, akan menyebabkan kebutuhan arus proteksi yang

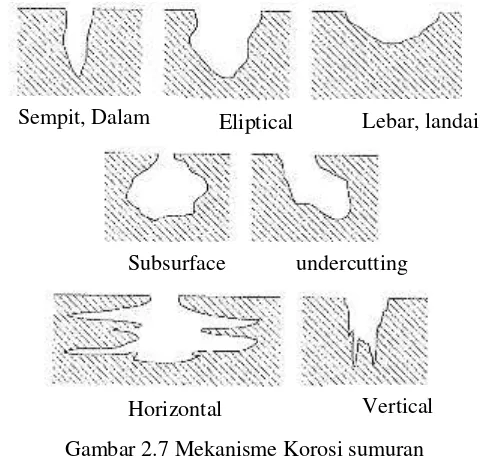

Korosi dapat didefinisikan sebagai kerusakan dari material karena reaksi dengan lingkungan disekitarnya. Beberapa menyebutkan bahwa definisi ini hanya dibatasi untuk

Pada penelitian yang dilakukan kali ini akan mempelajari mengenai pengaruh dari variasi luas goresan lapis lindung dan pH tanah terhadap kebutuhan arus proteksi

Dari hasil pengukuran arus porteksi yang didapatkan selama 7 hari proses pengukuran, dapat dilihat bahwa dalam lingkungan elektrolit yang sama (pH sama), semakin

Metode pengukuran yang digunakan mengacu pada half-cell (potensial elektroda setengah sel) dengan elektroda acuan Cu/CuSO4. Dari hasil pengukuran potensial awal yang

Dari hasil pengukuran arus porteksi yang didapatkan selama 7 hari proses pengukuran, dapat dilihat bahwa dalam lingkungan elektrolit yang sama (pH sama), semakin