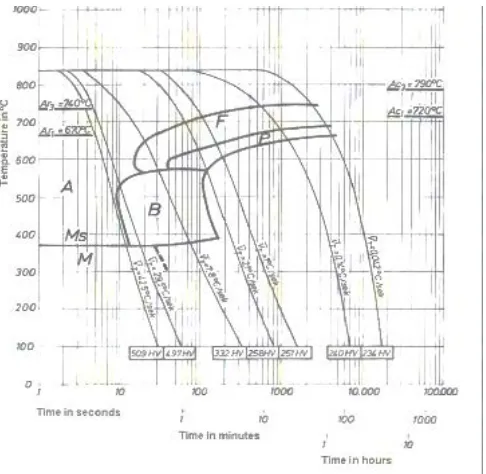

ANALISIS PENGARUH VARIASI TEMPERATUR AUSTENISASI TEHADAP KEKERASAN, KEKUATAN IMPAK DAN STRUKTUR MIKRO DENGAN PROSES LAKU PANAS PADA BAJA KARBON AISI 1050

Teks penuh

Gambar

Dokumen terkait

Motivasi remaja muslim memakai jilbab di Kelurahan Padang Matinggi Kabupaten Labuhan Batu, pada umunya adalah motivasi dari dalam diri sendiri karena memakai jilbab adalah

Dengan ini saya menyatakan dengan sebenar-benarnya bahwa skripsi saya yang berjudul : “Analisis Makna Cantik Wanita Muslimah Dalam Iklan (Studi Pada Iklan Wardah

Pengukuran kepadatan tanah dilakukan setelah kegiatan penyaradan selesai. Kegiatan ini dilakukan di setting pemanenan yang sebelumnya telah ditandai untuk tiap-tiap

Delapan galur padi sawah dataran tinggi yang diuji memberikan hasil gabah kering giling nyata lebih tinggi dibanding tiga verietas pembanding.. Tingginya hasil pada delapan

merasa puas dengan kelengkapan data statistik sosial dan kesejahteraan rakyat Seksi Statistik Sosial Seksi Nerwilis Survei Kebutuhan Data 1.2.b Persentase konsumen yang

Setelah button update dipilih untuk mengeksekusi input data kandidat yang diinputkan sebelumnya tadi maka akan muncul konfirmasi seperti pada Gambar 7 Skenario Ujicoba Update

Gambar 10 menunjukkan sebaran miskonsepsi mahasiswa tentang konsepsi kesetimbangan pada hukum I Newton berdasarkan taksonomi FCI, antara lain: semakin cepat

Sedangkan instrumen yang digunakan peneliti adalah hasil penilaian akhir semester (PAS) siswa semester 1, lembar tes berpikir kritis, dan pedoman wawancara. Hasil penelitian