Analisis Kemampuan Rompi Anti Peluru yang Terbuat dari Komposit HGM - Epoxy dan Serat Karbon dalam Menyerap Energi Akibat Impak Peluru - ITS Repository

Teks penuh

Gambar

Dokumen terkait

Penelitian ini betujuan menyelidiki pengaruh fraksi volume serat terhadap kekuatan impak komposit serat aren- unsaturated polyester serta menyelidiki mekanisme

Tugas Akhir yang berjudul “Pemodelan Pengaruh Kecepatan Peluru Dan Arah Serat Komposit Terhadap Kekuatan Impak Balistik Komposit E-Glass/Isophthalic Polyester”, disusun

Pengujian spesimen uji bending juga menunjukkan bahwa pada komposit epoxy dengan serat pelepah lontar sebagai penguat menunjukkan bahwa mekanisme patahan yang

ANALISA SIFAT MEKANIS PADA MATERIAL KOMPOSIT SERAT KARBON DAN RESIN EPOXY DENGAN

Nilai optimum energi serap dan ketangguhan impak komposit berpenguat serap pohon pisang diperoleh pada komposit dengan 60% fraksi volume serat sebesar 28,983 J

Tujuan dari penelitian ini adalah untuk mengetahui harga impak dan energi serap rata-rata komposit serat batang pisang dengan Matriks polyester.Pengujian impak dilakukan

Variasi 10 laminat menunjukkan ikatan matrik yang menempel pada serat kelihatan baik, hal ini disebabkan pada komposit tersebut penguat serat karbon (40%) tidak

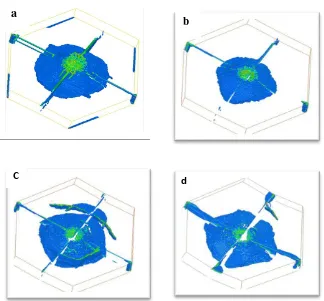

Gambar 5(a-f) adalah menujukkan daerah cacat drilling dari material hibrid komposit epoxy laminasi serat karbon dan serat basalt pada kondisi basah (dengan