Minimasi Waste dan Lead Time pada Proses Produksi Leaf Spring dengan Pendekatan Lean Manufacturing

Teks penuh

Gambar

Dokumen terkait

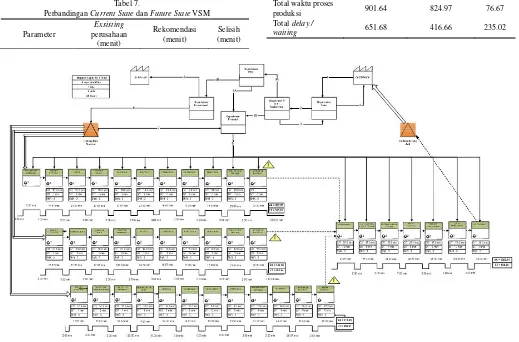

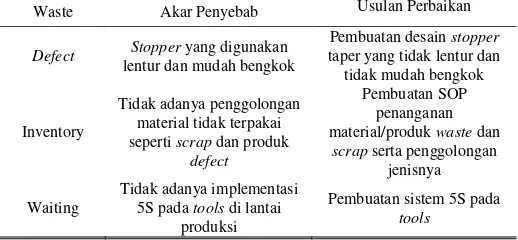

Berdasarkan value stream mapping dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, Pemborosan yang terjadi selama

work station untuk memastikan bahwa operator dapat beradaptasi dengan tugas penjahitan yang baru. Setelah dilakukan identifikasi waste inventory, didapatkan beberapa penyebab dari

Berdasarkan hasil pemetaan current state value stream, diketahui bahwa lead time produksi adalah sebesar 5622.2 menit (±12 hari), Setelah dilakukan

Hasil perhitungan didapatkan sebagai berikut : 1) Aktivitas yang memiliki nilai tambah (value added activity /VA) Pada proses produksi tersebut melibatkan 7 aktifitas

Process activity mapping diolah berdasarkan data yang terkumpul melalui observasi seluruh proses di lantai produksi dan pengambilan waktu langsung, aktivitas

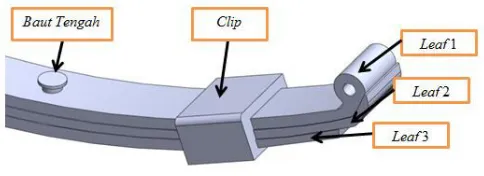

Beberapa faktor yang dapat menyebabkan terjadinya produk cacat antara lain adalah faktor manusia sebagai operator di dalam pengoperasian mesin, faktor metode yang

Dengan penerapan metode Lean Manufacturing menggunakan tools Visual Stream Mapping diharapkan dapat mengidentifikasi jenis pemborosan waste yang terdapat di lantai produksi serta

Pendekatan konsep lean manufacturing dimulai dengan membuat big picture mapping, dilanjutkan dengan waste assessment model WAM, diagram cause and effects, value stream analysis tools

![Gambar 5. Contoh shadow board [8]](https://thumb-ap.123doks.com/thumbv2/123dok/2072726.1605878/5.612.331.561.48.157/gambar-contoh-shadow-board.webp)