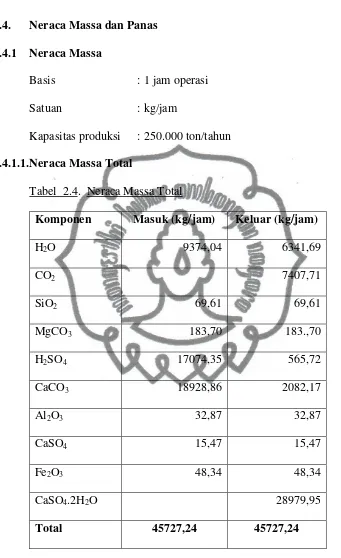

Prarancangan Pabrik Kalsium Sulfat Dihidrat dari Batu Kapur Dan Asam Sulfat Dengan Kapasitas 250.000 Ton/Tahun anita

Teks penuh

Gambar

Dokumen terkait

kehadirat Allah SWT, yang telah memberikan nikmatnya kepada penulis, sehingga dapat menyelesaikan penelitian ini yang berjudul Hubungan Perilaku Pencarian Layanan

Puji dan syukur penulis panjatkan kehadirat Allah SWT, karena atas segala rahmat serta hidayahnya-Nya menjadikan kekuatan tersendiri bagi penulis sehingga dapat

Lampirkan (1) Surat Keputusan Badan Penyelenggara atau SK Jabatan Fungsional Terakhir pada perguruan tinggi pengusul (PTS/PTN), dilengkapi dengan (2) fotokokopi ijazah

Permasalahan yang dibahas dalam Tugas Akhir ini, yaitu (1) bagaimana suasana dan kondisi penumpang dengan sarana angkutan kereta api kelas ekonomi menjadi bagian dalam

Dari pernyataan tersebut maka dapat diambil kesimpulan bahwa analisis laporan keuangan merupakan suatu prosess untuk mengetahui posisi keuangan, hasil operasi dan

Berdasarkan latar belakang masalah yang telah diuraikan di atas, maka penulis ingin mengadakan penelitian tentang penerapan model pembelajaran telaah yurisprudensi

Kendala yang yang ada pada penerapan pendekatan saintifik dengan media grafis dalam peningkatan hasil belajar IPS yaitu : Siswa kurang fokus dalam mengamati media grafis,

Perlakuan BAP dengan dua taraf konsentrasi (1 mg/l dan 2 mg/l) dan media (MS dan KC) dengan empat taraf konsentrasi (1, ¾, ½, dan ¼ konsentrasi hara makro dan mikro)