Analisa Rekondisi Baja Pegas Daun Bekas SUP 9A Dengan Metode Quench-Temper Pada Temperatur Tempering 480°C Terhadap Kekerasan Dan Kekuatan Tarik - ITS Repository

Bebas

87

0

0

Teks penuh

Gambar

![Gambar 2.3 Model Wood untuk pengintian retak [8]](https://thumb-ap.123doks.com/thumbv2/123dok/1754516.2090528/25.420.99.361.129.346/gambar-model-wood-untuk-pengintian-retak.webp)

![Gambar 2.11 Prinsip Kerja Rockwell [1]](https://thumb-ap.123doks.com/thumbv2/123dok/1754516.2090528/36.420.148.292.222.307/gambar-prinsip-kerja-rockwell.webp)

+7

Dokumen terkait

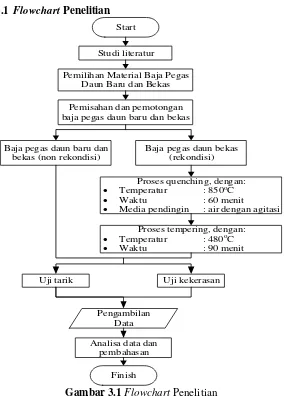

Dari hasil perlakuan panas yang dilakukan ini yaitu pada temperatur 850ºC dengan waktu penahanan 60 menit, dan dilakukan pendinginan cepat terdapat penurunan

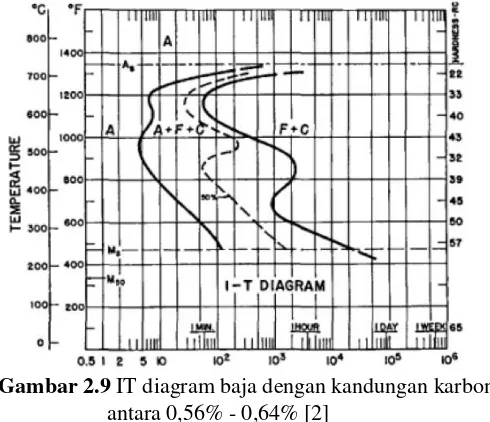

Proses quenching merupakan proses pendinginan cepat yang bertujuan untuk mengeraskan suatu material dengan melakukan pemanasan logam hingga mencapai temperatur austenit

![Gambar 2.14 Kurva Tegangan Luluh [5]](https://thumb-ap.123doks.com/thumbv2/123dok/1754516.2090528/42.420.137.322.152.321/gambar-kurva-tegangan-luluh.webp)