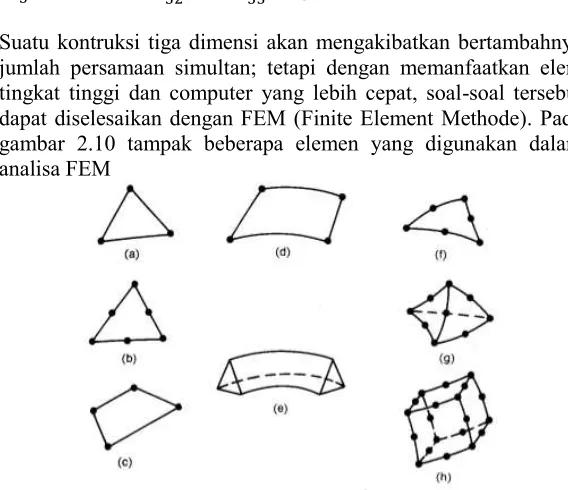

PEDALLING FATIGUE PADA BERBAGAI RANGKA SEPEDA TIPE TREKKING DENGAN METODE ELEMEN HINGGA

Teks penuh

Gambar

Dokumen terkait

*B berfungsi berfungsi sebagai sebagai penghubung$pemutus penghubung$pemutus sekaligus sekaligus pembatas pembatas arus arus listrik listrik yang yang akan

Kepulauan Riau tercantum dalam:.. c)Program-Program RPJMD Tahun 2010-2015 yaitu:. • Program Peningkatan Peran Perempuan

Dari hasil pengolahan data menggunakan metode perancangan rasional, terpilih satu alternatif dengan skor tertinggi dengan karakteristik teknis bahan yang terpilih

Metode beda hingga yang digunakan dalam penelitian ini dapat merepresentasikan proses penyerapan merkuri oleh akar bakau dengan baik yang diukur dari galat relatif

Kandungan Cu pada akar dan daun kedua jenis mangrove dapat berasal dari kandungan logam Cu yang memang sengaja diserap oleh jaringan mangrove untuk memenuhi kebutuhannya, hal

Abstrak : Tujuan umum dalam penelitian ini adalah: Untuk mendapatkan informasi tentang peningkatan konsentrasi melalui metode bercerita pada anak usia 4-5 tahun di

Dari beberapa uraian diatas dapat digaris bawahi bahwa penelitian dalam rangka upaya meningkatkan kemampuan berbicara melalui permainan wayang kertas pada anak usia 5-6 tahun di

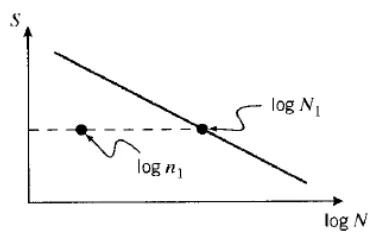

Salah satu cara untuk melihat hal tersebut yaitu dengan melihat plot antara masing-masing variabel predik- tor dengan varibel respon, jika plot antara variabel