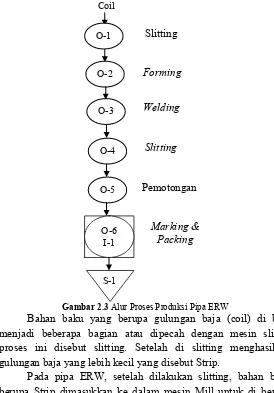

Analisis Proses Kapabilitas Produksi Pipa Electrical Resistance Welded (ERW) Jenis Perabot DI PT XYZ - ITS Repository

Teks penuh

Gambar

Dokumen terkait

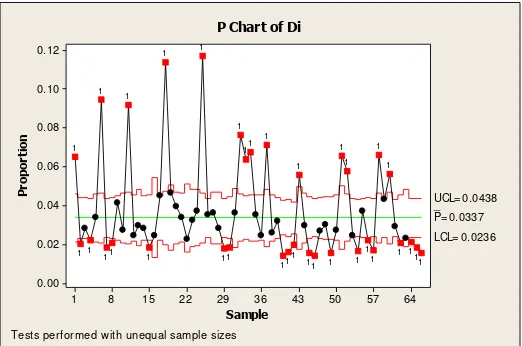

Hasil analisis pengendalian kualitas statistik dengan grafik pengendali p dengan batas 3 σ , proses produksi masing-masing jenis karung plastik tidak terkendali secara

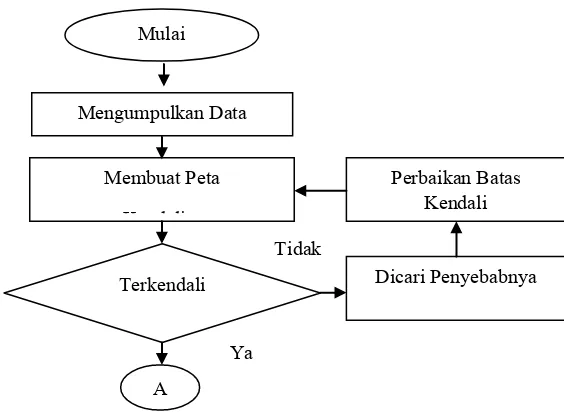

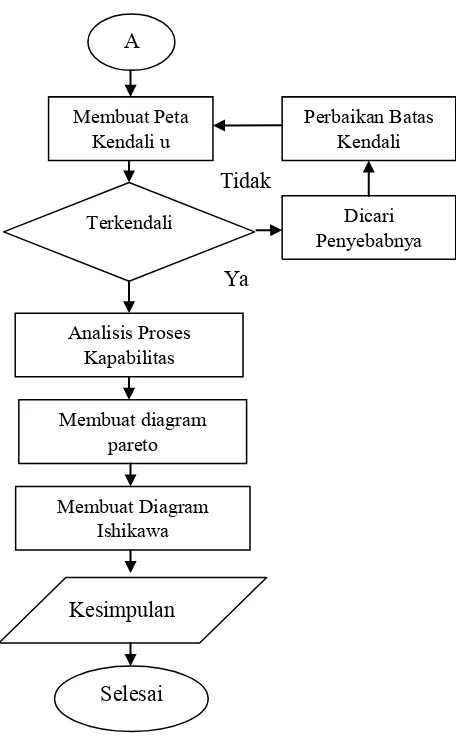

Salah satu kegunaan dari peta kendali adalah untuk mengawasi kualitas suatu produk yang digunakan untuk membuat batas-batas dimana hasil produksi menyimpang dari mutu yang

Data yang digunakan untuk kapabilitas proses adalah data hasil pemeriksaan angle dalam Hinged Spring fase I dan fase II yang telah terkendali secara

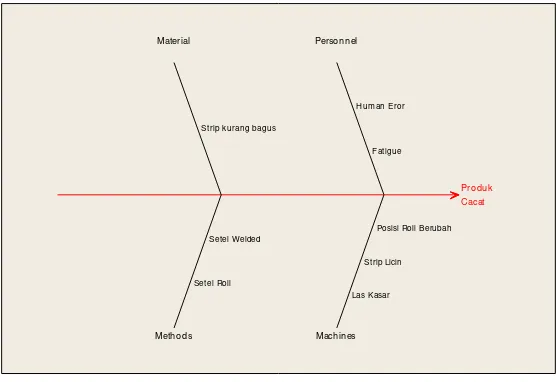

Akar masalah yang didapatkan pada kategori man adalah operator tidak disiplin mengikuti aturan perusahaan, sehingga WIP tidak bisa langsung di proses karena

Perkiraan waktu penyelesaian proses produksi didapatkan dengan menjumlahkan waktu normal dalam setiap proses produksi. Jadi sebelum perusahaan menggunakan analisis

Penelitian ini bertujuan untuk mengevaluasi proses produksi gula berdasarkan besar jenis butir kristal pada PT PG Candi Baru dalam upaya pencapaian kualitas gula. Alat

Perusahaan memerlukan pengendalian kualitas pada proses produksinya yang berguna untuk mengurangi atau menekan persentase cacat yang terjadi selama proses produksi, akibat

Dengan demikian, penelitian bertujuan mengetahui tingkat prioritas barang, lebih tepatnya bahan penunjang yang digunakan dalam proses produksi PT XYZ berdasarkan analisis ABC, serta