Studi Bahan Akustik dan Insulasi Termal Poliester Berpenguat Nanoselulosa dari Serat Tandan Kosong Kelapa Sawit dengan Metode Penuangan (Casting) - ITS Repository

Teks penuh

Gambar

Dokumen terkait

Telah dilakukan penelitian pembuatan papan partikel komposit berbahan baku tandan kosong kelapa sawit sebagai pengisi dengan menggunakan polietilena kerapatan rendah daur

Melalui tugas akhir ini peneliti ingin mengetahui respon dan sifat mekanik yang tinggi (modulus tekan elastisitas dan kekuatan tekan maksimum) material komposit serat tandan

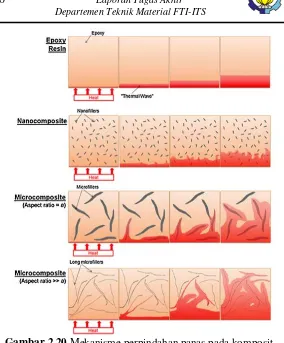

Komposit partikel merupakan komposit yang mengandung bahan penguat berbentuk partikel atau serbuk. Partikel sebagai bahan penguat sangat menentukan sifat mekanik

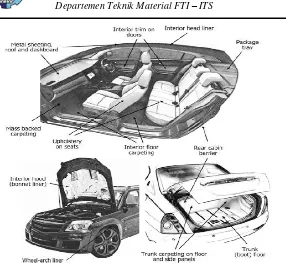

Oleh karena itu, pada penelitian kali ini, akan dibuat komposit silicone rubber dengan filler serat tandan kosong kelapa sawit dengan menambahkan material Barium

Pengembangan Bahan Komposit Busa Polimer (Polymeric Foam Composite) Diperkuat Serat Tandan Kosong Kelapa Sawit (TKKS) untuk Pembuatan Berbagai Produk Industri

Penulisan Skripsi ini penulis memilih Pemilihan Bahan Dan Proses, dengan judul “Studi Perlakuan Serat Tandan Kosong Kelapa Sawit Dan Pembuatan Komposit Polimer Busa Serta

Penelitian ini berfokus pada pembuatan dan analisa kekuatan material untuk mendapatkan komposisi komposit polymeric foam yang tepat dengan kandungan serat tandan

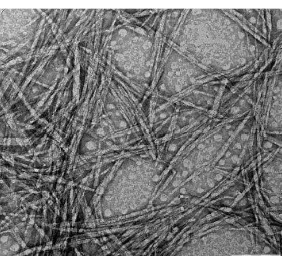

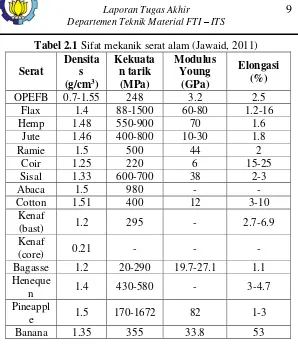

Pada umumnya bahan material yang digunakan dalam pembuatan reinforcement berupa serat-serat yang panjang, namun di sini penulis dan rekan-rekan akan mencoba menggunakan