smk10 TeknikPengelasanKapal HeriSunaryo

Bebas

305

0

0

Teks penuh

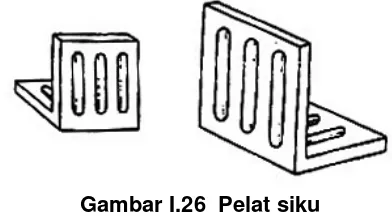

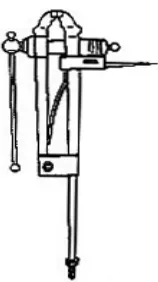

Gambar

+7

Dokumen terkait