Model Prediksi Retak pada Beton Bertulang Akibat Korosi Tidak Seragam Karena Infiltrasi Klorida dengan Mempertimbangkan Siklus Basah dan Kering - ITS Repository

Bebas

172

0

0

Teks penuh

Gambar

+7

Garis besar

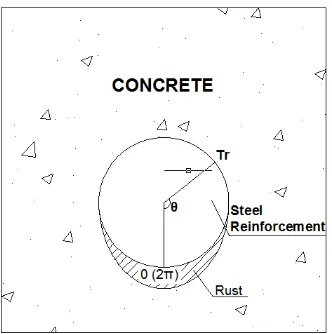

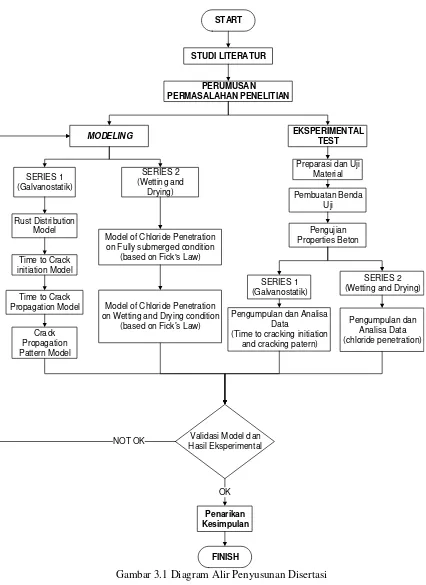

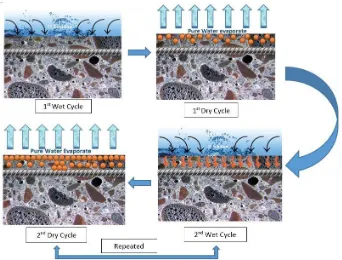

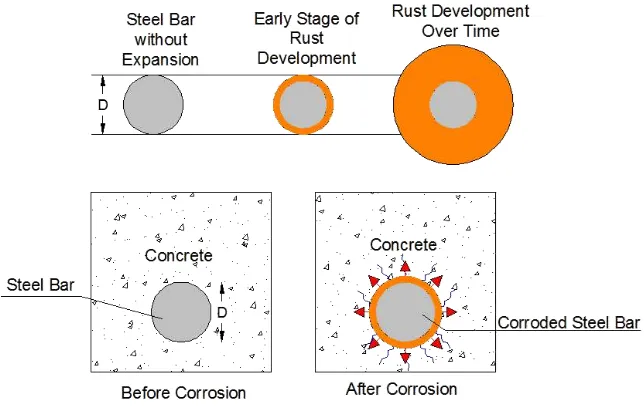

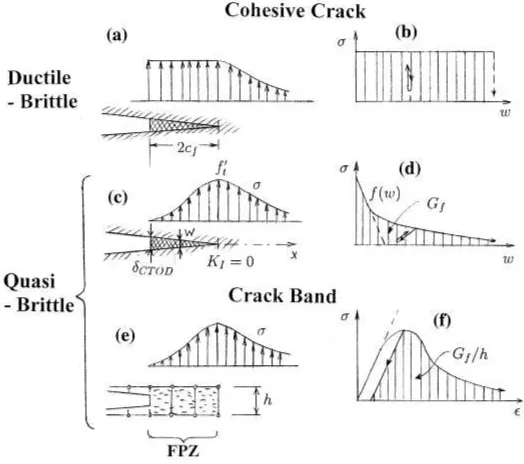

Retak Pada Beton Bertulang Akibat Korosi

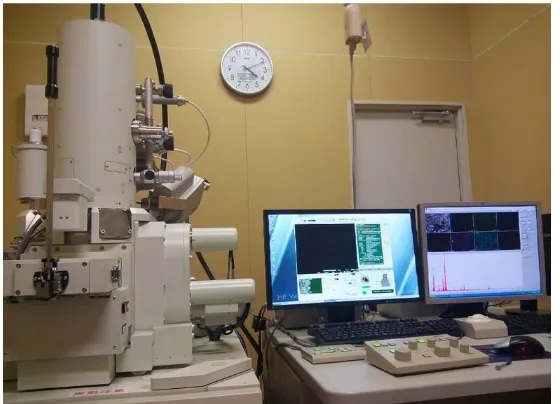

Hasil Eksperimental

Model Prediksi Distribusi Karat Tidak Seragam Pada Beton

Model Waktu Inisiasi Retak

Model Prediksi Retak pada Beton Bertulang Akibat Korosi Tidak Seragam Karena Infiltrasi Klorida dengan Mempertimbangkan Siklus Basah dan Kering - ITS Repository

Dokumen terkait