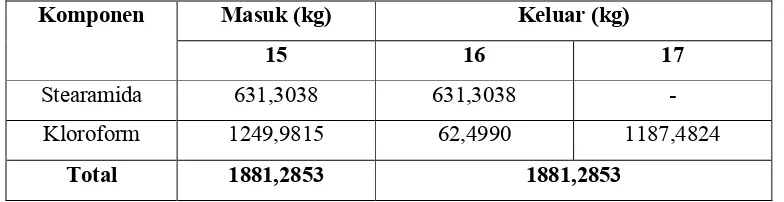

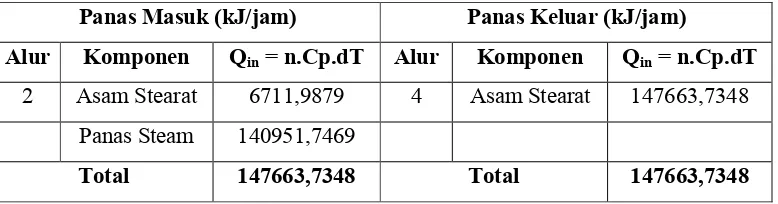

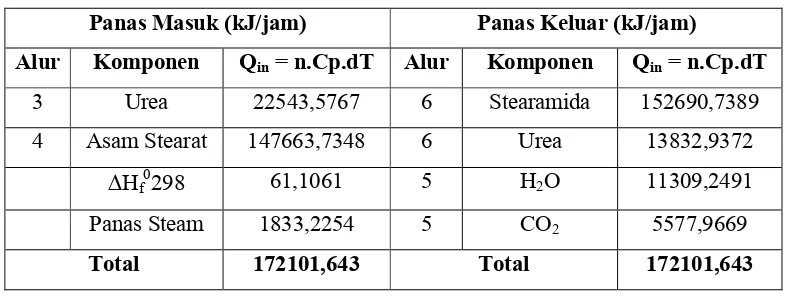

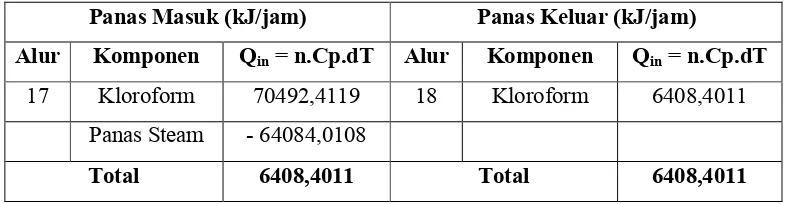

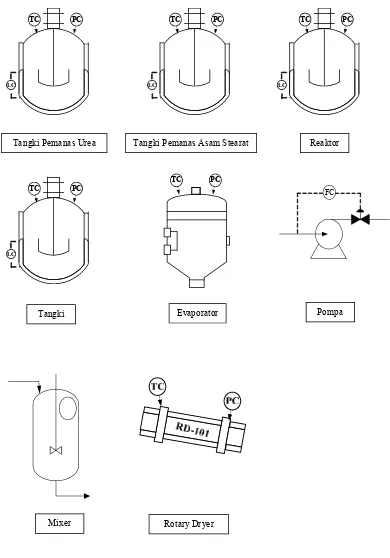

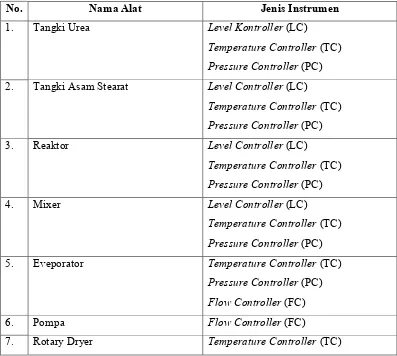

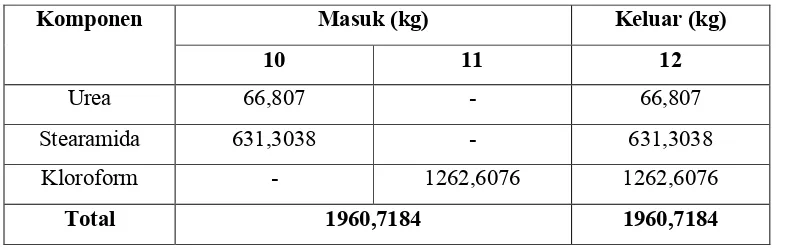

Pra Rancangan Pabrik Pembuatan Stearamida dari Asam Stearat dan Urea dengan kapasitas 5.000 ton/tahun

Teks penuh

Gambar

Dokumen terkait

berkat dan rahmatσya tugas akhir dengan judul “ Pra Rancangan Pabrik Pembuatan Asam Fenil Asetat dari Benzil Sianida dan Asam Sulfat dengan Kapasitas Produksi

Tujuan Pra Rancangan Pabrik Pembuatan Asam Oleat dari Minyak Jagung adalah untuk mengaplikasikan ilmu teknik kimia dalam pendirian pabrik pembuatan asam oleat di Indonesia

PRA RANCANGAN PABRIK PEMBUATAN KARBON DISULFIDA DARI ARANG KAYU DAN BELERANG.. KAPASITAS

PRA-RANCANGAN PABRIK ASAM ASETAT DARI PROSES KARBONILASI METHANOLI. KAPASITAS PRODUKSI 120.000 TON/TAHUN O l e h

PRA RANCANGAN PABRIK PEMBUATAN TANIN DARI KULIT BUAH KAKAO DENGAN KAPASITAS..

PRARANCANGAN PABRIK PEMBUATAN ASAM AKRILAT DARI PROPENA DAN OKSIGEN DENGAN KAPASITAS 13.000 TON/TAHUN.. Tugas akhir ini disusun untuk melengkapi salah satu syarat

TUGAS AKHIR “PRA RANCANGAN PABRIK ASAM LEVULINAT DARI AMPAS TEBU Bagasse DENGAN KAPASITAS 30.000 TON/TAHUN” Moh.. Fakri Nur Qomsi

Tugas Akhir Pra Rancangan Pabrik yang berjudul “Pra Rancangan Pabrik Metanol dari Batubara menggunakan Metode Gasifikasi dengan Kapasitas 185.000 Ton/Tahun”, disusun sebagai penerapan