ANALISA EKSITASI TRANSIEN PADA POROS LOW PRESSURE BOILER FEED PUMP PT.PJB UP GRESIK - ITS Repository

Bebas

124

0

0

Teks penuh

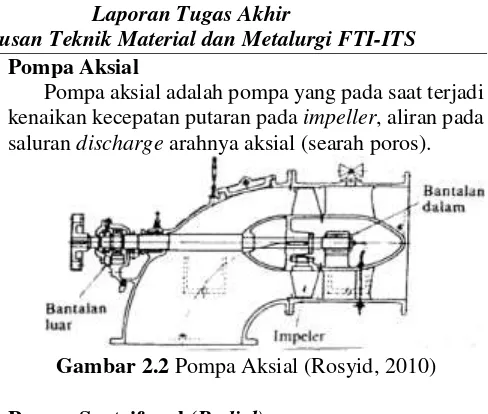

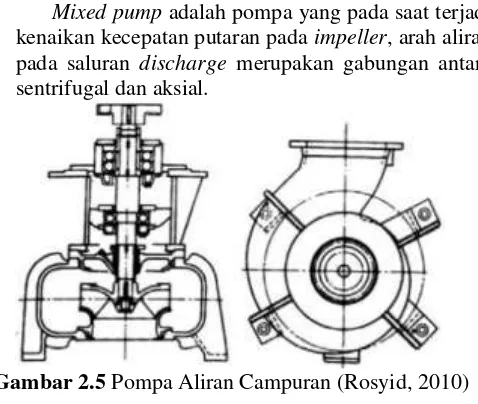

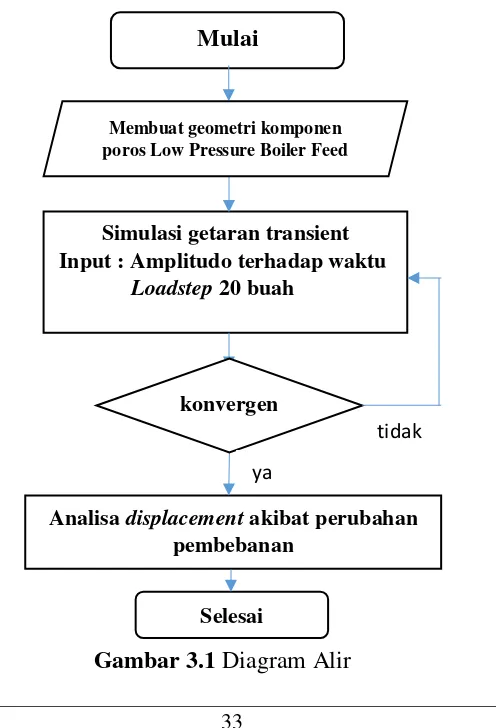

Gambar

+7

Dokumen terkait