PENGARUH pH AIR HUJAN DAN BEBAN TERHADAP KARAKTERISTIK KOROSI PADA BAJA GALVALUM

Teks penuh

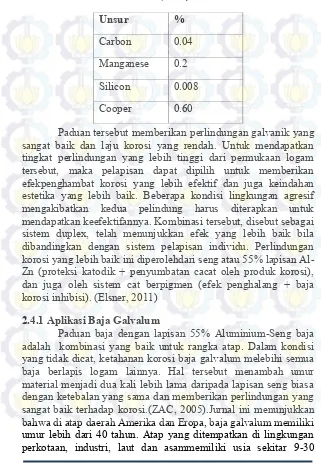

Gambar

Dokumen terkait

Untuk dapat bermain sebuah conserto dengan baik dan benar, seorang pemain piano harus mengetahui serta menguasai beberapa teknik permainan dalam piano, teknik permainan

Berdasarkan rumusan dan rencana pemecahan masalah tersebut, maka hipotesis dalam penelitian ini adalah dengan diterapkannya model pembelajaran Kooperatif Tipe STAD

PNS BAKOSURTANAL yang diusulkan untuk memperoleh tugas belajar dengan beasiswa dari gabungan institusi diluar BAKOSURTANAL dan dari BAKOSURTANAL harus memenuhi persyaratan

Pada hasil penelitian terlihat bahwa dari konsentrasi 10% pun sudah cukup efektif karena pada konsentrasi tersebut jumlah nyamuk yang tidak hingga pada lengan uji sudah mencapai

• Surat merupakan bagian yang sangat penting bagi Surat merupakan bagian yang sangat penting bagi organisasi atau instansi, karena surat dapat digunakan sebagai alat komunikasi

pada sediaan salep basis serap minyak atsiri bunga cengkeh terhadap uji anti inflamasi berdasarkan metode Simplex Lattice design, dan dilakukan evaluasi sediaan yang

Jika tidak, apa yang Anda lakukan terhadap peserta PKH yang tidak ikut dalam pertemuan awal

MARGARETTA Suryadi General Superintendent Diperiksa Oleh: KONSULTAN PENGAWAS CV..