ANALISIS PERENCANAAN WAKTU KAPASITAS PRODUKSI MENGGUNAKAN METODE RCCP (ROUGHT CUT CAPACITY PLANNING) DI PT. LASER JAYA SAKTI GEMPOL - PASURUAN.

Teks penuh

Gambar

Dokumen terkait

Dapat mengetahui waktu produksi yang ada dalam perusahaan guna mencukupi waktu produksi yang diperlukan berdasarkan hasil peramalan permintaan konsumen pada masa mendatang

RCCP dapat menentukan kebutuhan kapasitas guna mengimplementasikan MPS, menguji kelayakan dan memberikan umpan balik kepada perencanaan atau penyusun jadwal induk

Masalah yang sering timbul pada perusahaan ini yaitu jumlah produk yang dihasilkan kurang dari jumlah produk yang diminta oleh konsumen, dengan kata lain ada beberapa stasiun

Setelah dilakukan perhitungan dan analisis perencanaan kapasitas waktu produksi, ternyata masih belum optimal, karena dalam enam stasiun kerja hanya dua stasiun kerja

Tujuan dari perencanaan agregat ini adalah menyusun suatu rencana produksi untuk memenuhi permintaan pada waktu yang tepat dengan menggunakan sumber – sumber atau

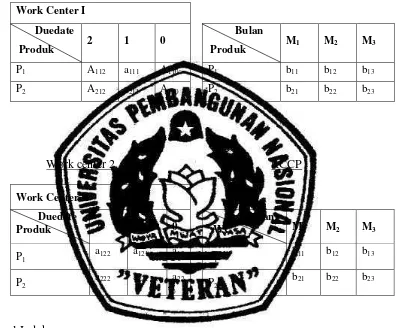

Rought Cut Capacity Planning merupakan “analisis untuk menguji ketersediaan kapasitas fasilitas produksi yang tersedia didalam memenuhi jadwal induk produksi (Master

Langkah-langkah yang diambil apabila terjadi kekurangan kapasitas tersedia dapat dilakukan dengan cara menambah jam kerja, penjadwalan ulang (rescheduling),

Langkah yang bisa diambil oleh perusahaan untuk memenuhi permintaan produksi Corrugating Medium Paper (CMP) tahun 2017 adalah dengan menambah/memperluas kapasitas