Simulasi 3D Tegangan Sisa Dan Distorsi Pada Pengelasan Sudu Turbin Berbahan Inconel 792 Dengan Metode Finite Element - ITS Repository

Bebas

92

0

0

Teks penuh

Gambar

+7

Dokumen terkait

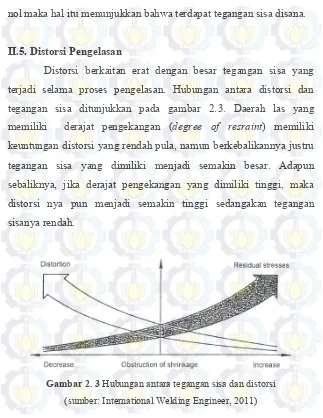

Setelah pelat yang dilas mengalami pendinginan, material mengkerut kearah longitudinal dan transversal, tegangan sisa transversal muncul pada struktur. Jika pelat yang

Hasil analisa pada tugas akhir ini merupakan tegangan sisa yang terjadi pada pengelasan struktur pressure vessels.. Sehingga dapat dihasilkan kesimpulan

1.3.1 Mendapatkan nilai tegangan sisa pada plat tersambung Aluminium A5083 dengan proses pengelasan menggunakan 3 jenis arus listrik sebagai Heat Input yang

Pada variasi 2 dan 3 hasilnya memenuhi karena tegangan sisa maksimum yang terjadi tidak melebihi yield strength kedua material baik stainless steel maupun carbon steel, selain itu