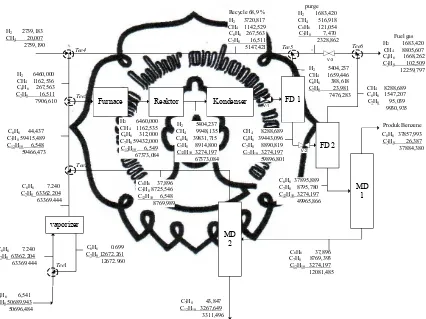

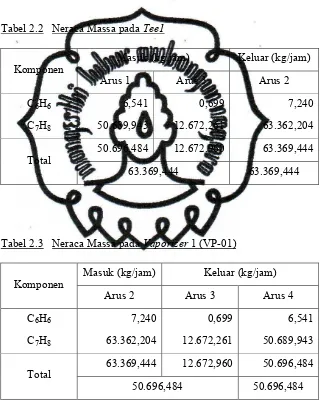

PRARANCANGAN PABRIK BENZENE DARI TOLUENE DAN HIDROGEN KAPASITAS 300.000 TON TAHUN

Teks penuh

Gambar

Dokumen terkait

Industri PTA merupakan pengkonsumsi asam asetat terbeasr yang digunakan sebagai media pelarut katalis. Industri etil asetat sebagai bahan

Prarancangan Pabrik Monochlorobenzene dari Benzene dan Chlorine Kapasitas 175.000 ton/tahun..

Sodium Styrene Sulfonate merupakan bahan kimia yang digunakan sebagai resin penukar ion, bahan penolong dalam produksi Polyester Fiber serta bahan penolong

Ethyl Chloride merupakan bahan kimia yang digunakan dalam bidang industri obat-obatan, refrigerant , dan bahan pembuat senyawa organik digunaka n sebagai bahan

Asam akrilat digunakan sebagai bahan baku untuk pembuatan senyawa. ester

sebagai bahan baku pembuatan bisfenol-A yang digunakan dalam industri plastik, bahan baku industri kaprolaktan yang digunakan dalam pembuatan nilon dan bahan baku dalam

Proses produksi high impact polystyrene menggunakan proses bulk polymerization continue dengan bahan baku yaitu styrene sebagai monomer, polybutadiene sebagai rubber,

1-bromopropana digunakan secara luas dalam berbagai bidang antara lain: sebagai pelarut organik yang bermanfaat sebagai bahan pembersih permukaan logam, membersihkan