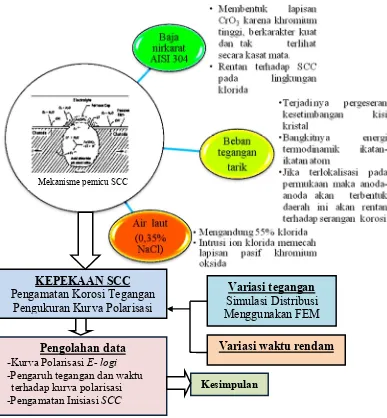

Kepekaan Retak Korosi Tegangan Baja Tahan Karat Austenitik AISI 304 Dalam Lingkungan Air Laut Buatan

Teks penuh

Gambar

Dokumen terkait

Bally, seorang murid Saussure dalam Parera (1990, hal. 68) memasukkan konsep medan asosiatif dan menganalisisnya secara mendetail dan terperinci. Ia melihat medan asosiatif

Elektrokardiografi adalah alat kesehatan digunakan untuk merekam akti!itas Elektrokardiografi adalah alat kesehatan digunakan untuk merekam akti!itas elektro atau kelistrikan

Pandemi coronavirus disease (covid-19) menuntut semua aspek termasuk dunia pendidikan untuk melakukan lockdown atau karantina mandiri sebagai upaya meminimalisir

Kegiatan pengabdian dilakukan mulai dari tanggal 13 Oktober 2020 dalam rangka penyampaian materi Penerapan Standar Cara Produksi Pangan Olahan Yang Baik (CPPOB) Kelompok

Berdasarkan hasil penelitian dan pembahasan ini dapat diperoleh hasil bahwa, Slavery Convention 1926 memiliki pengaruh secara tidak langsung terhadap pembentukan

elearning: elearning.ittelkom- sby.ac.id Menyusun tahap-tahap (metodologi) penyelesaian karya ilmiah 10 4 Mahasiswa mampu menyusun rancangan model berdasarkan metodologi

Merujuk pada UU Nomor 32 Tahun 2004 tentang Pemerintahan Daerah dan UU Nomor 25 Tahun 2004 tentang Sistem Perencanaan Pembangunan Nasional yang menegaskan bahwa setiap