Analisis Penentuan Faktor Optimum yang Mempengaruhi Jumlah Kecacatan pada Produk Kertas Rokok dengan Metode Response Surface pada PT. Papeteries De Mauduit

Teks penuh

Gambar

Dokumen terkait

Adapun tujuan penelitian ini adalah untuk Untuk mengetahui strategi pemasaran produk rokok dalam upaya meningkatkan penjualan pada Perusahaan Rokok PT.. Sampoerna Tbk serta

Dengan menggunakan metode Six Sigma dapat menekan jumlah kecacatan produk dengan cara memeprhatikan metode pengawasan , dimana bagian yang menghasilkan produk

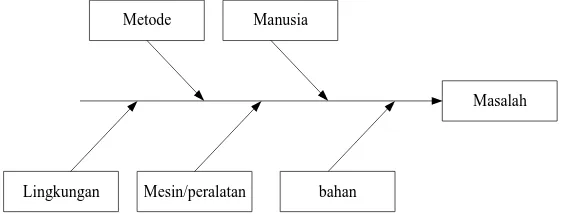

Metode fault tree analysis dapat digunakan untuk mengidentifikasi cacat produk dalam menentukan faktor penyebab kecacatan, seperti cacat pada bentuk fisik pipa,..

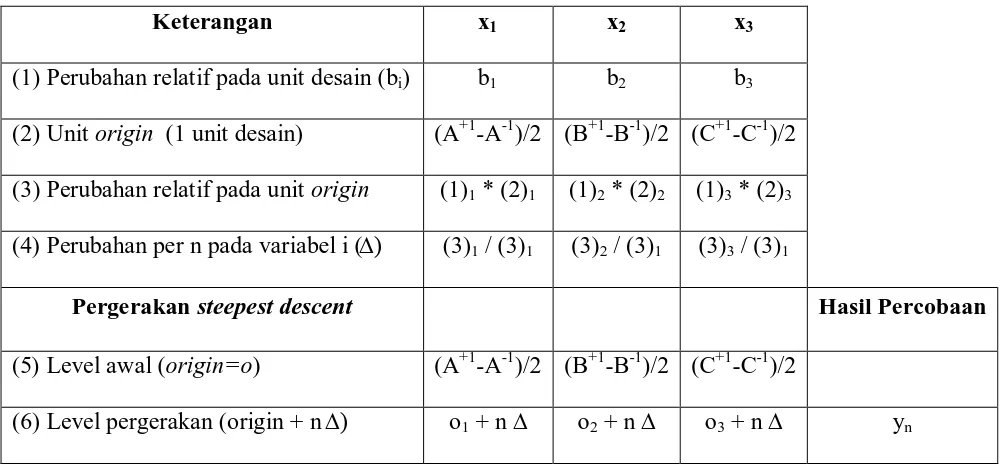

Proses pencetakan berdasarkan hasil pengolahan software Minitab 17 dengan metode response surface didapatkan parameter mesin yang optimal pada titik 31.15 mm/s

Pusaka Prima Mandiri pada bulan januari adalah 395 ton, maka dari analisis pembandingan antara persediaan kertas realisasi dengan pendekatan metode fuzzy Sugeno

Dengan adanya banyak industri yang melalaikan jumlah kecacatan produk maka dilakukan penelitian identifikasi kecacatan dengan menggunakan metode FTA sehingga

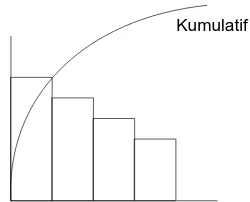

Histogram Kecacatan Produk Berdasarkan hasil dari gambar 1 di atas, paling tinggi untuk jenis cacat kemasan Bocor yang dengan persentase 43% dan jumlah cacat sebanyak 147 produk

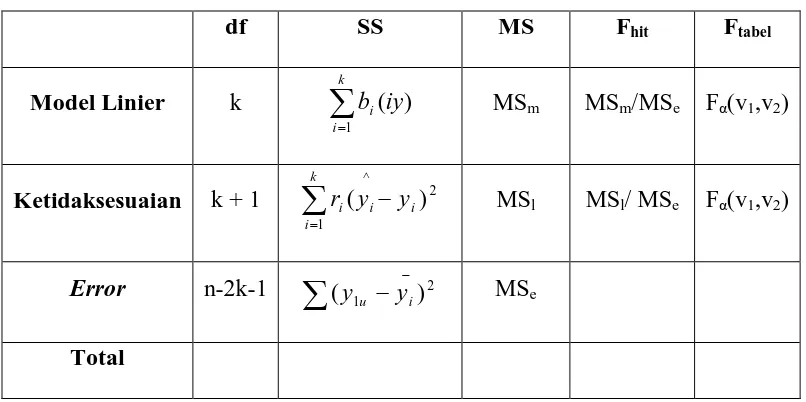

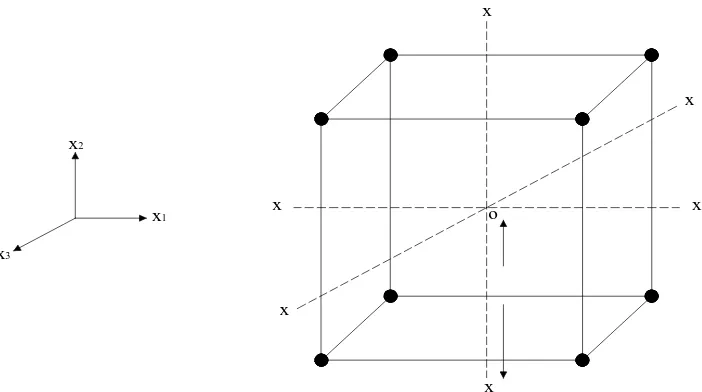

Adapun hasil response surface ada pada gambar dibawah: Gambar 3.1Hasil Design Response Surface Gambar 3.1 menunjukkan konsekuensi dari rencana percobaan dengan rencana komposit fokus