Pengendalian Kualitas Proses Pengemasan Pupuk Urea Di PT. Pupuk Kujang Cikampek

Teks penuh

Gambar

Dokumen terkait

Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) PT Pupuk Kujang merupakan bagian dari sistem manajemen secara keseluruhan dan terintegrasi dengan sistem manajemen

(INVENTORY COMTRQL) FSAHAPJ - BAHAN PEMBAWTU Dl PT PUPkBK KUJWNG ClKWMPEK, SAWA BARAT. JURUSAN TEKNOLOGI INDUSTRI FAKULTAS TEKNOLOGK

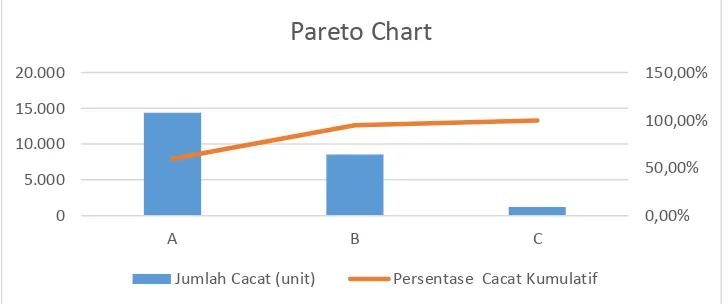

Terdapat 3 Jenis ketidaksesuaian yang terjadi pada proses pengemasan, yaitu cacat jahitan, cacat saat di mesin konveyor dan cacat saat muat (loading), manakah yang lebih

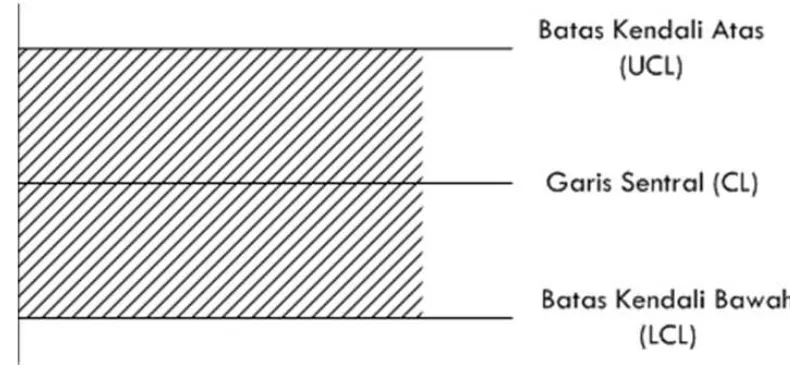

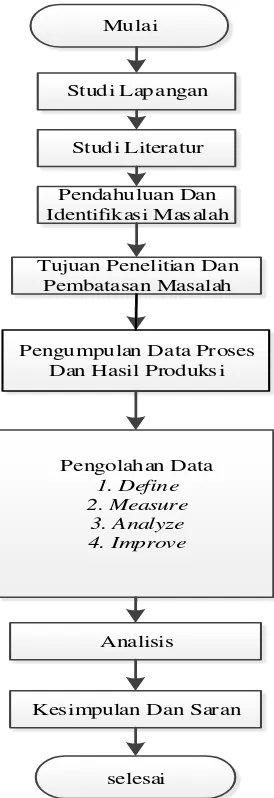

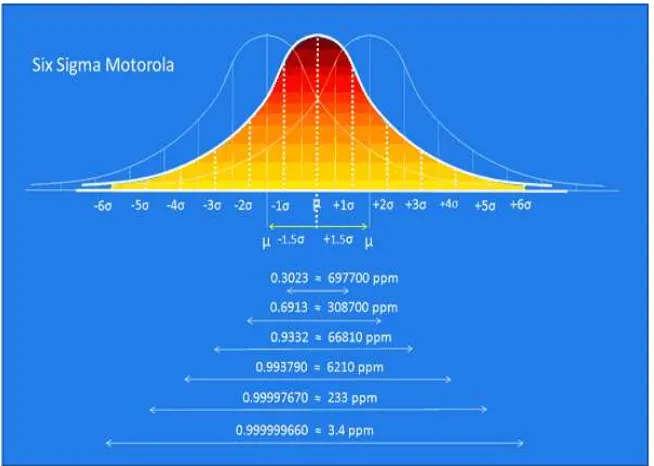

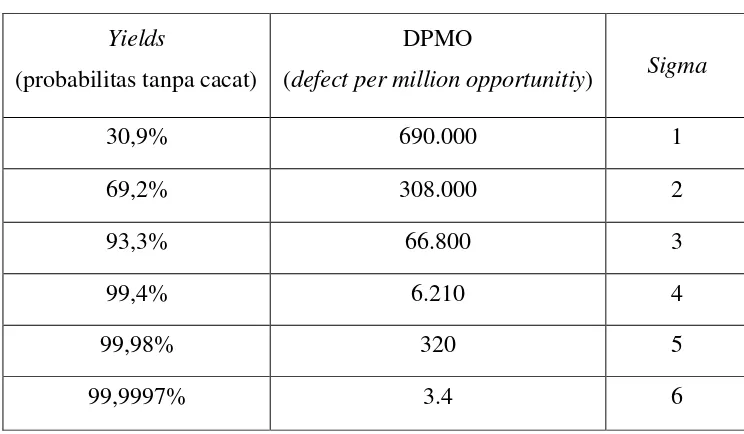

Six sigma merupakan suatu metode pengendalian kualitas yang terdiri dari DMAIC ( define, measure, analyze, improve, control ) yang diharapkan melalui tahap tersebut

Setelah mendapatkan biaya kualitas untuk perbaikan masing – masing cacat yang dominan, kemudian dibuat diagram pareto terhadap cacat yang terjadi dalam

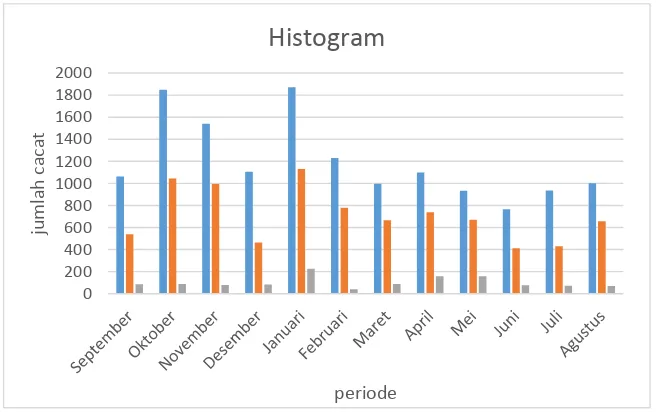

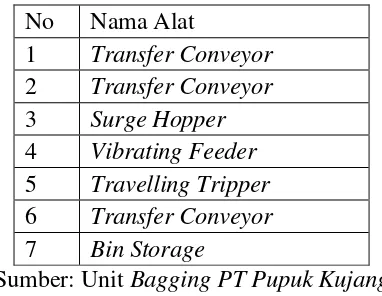

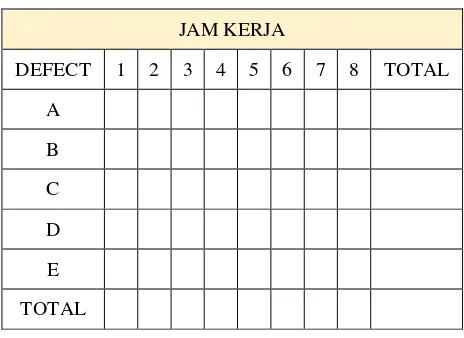

Data yang selanjutnya terdiri dari beberapa data seperti loading time yaitu data terkait dengan waktu produksi yang telah ditentukan namun tidak termasuk ketika mesin sedang

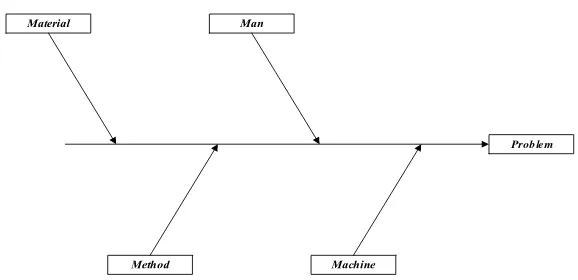

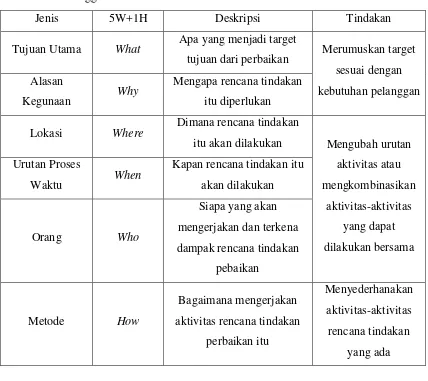

Berdasarkan hasil analisis penyebab cacat menggunakan diagram sebab akibat dan analisis FMEA, maka dilakukan perancangan tabel action plan yang bertujuan untuk

Usulan Perbaikan Cacat Tektur Tabel 4.8 Usulan Perbaikan Cacat Tekstur No Faktor Penyebab What Apa yang terjadi Why Mengapa perlu diperbaiki Where Dimana yang harus