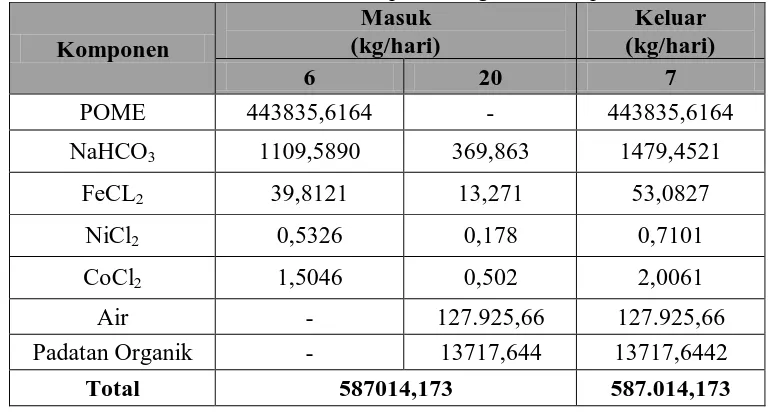

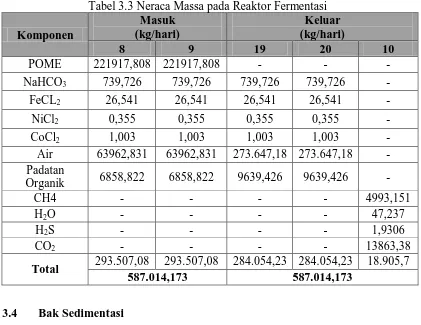

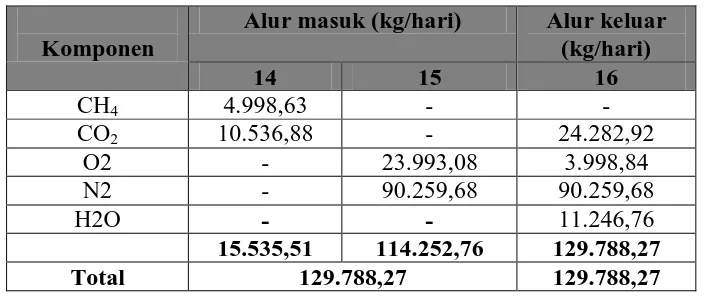

Pra Rancangan Pabrik Pembuatan Biogas Dari Hasil Fermentasi Thermofilik Limbah Cair Pabrik Kelapa Sawit Sistem Recycle Menjadi Energi Listrik Untuk Kapasitas 45 Ton TBS/Jam

Teks penuh

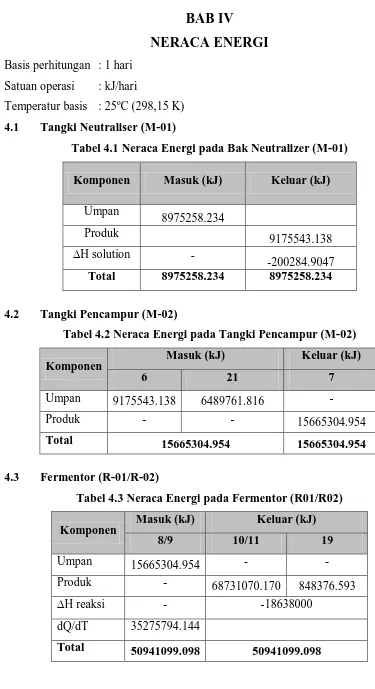

Gambar

Dokumen terkait

Yang harus diingat ialah bahwa present perfect tense ini tidak boleh dipakai bersama kata atau keterangan waktu yang menunjukkan saat masa lampau yang pasti?. Kalau ada kata

Data yang diperlukan pada saat di lapangan antara lain waktu edar (cycle time) alat angkut, waktu kerja tersedia, waktu kerja efektif, efisiensi operator, efektifitas

Penelitian ini bertujuan untuk menganalisis pengaruh kualitas produk terhadap kepuasan konsumen, kepuasan konsumen terhadap loalitas merek, dan kualitas produk

Mengingat daerah Batam adalah salah satu daerah endemis malaria dan dikategorikan sebagai daerah resisten insektisida penting untuk diperhatikan jenis insektisida lain yang

Pembuatan dan Pengujian Converter Tekanan ke Massa merupakan suatu rangkaian elektronik berbasis mikrokontroler dengan tampilan display LCD dan menggunakan sensor tekanan

Penyusunan surat dakwaan tindak pidana korupsi yang dilakukan oleh aparatur kejaksaan dalam hal ini Jaksa Penuntut Umum selaku penuntutan dalam perkara pidana baik umum maupun

Bank adalah badan usaha yang menghimpun dana dari masyarakat dalam bentuk simpanan dan menyalurkannya kepada masyarakat dalam bentuk kredit dan/atau bentuk-bentuk lainnya

Informasi yang diakses oleh pemustaka tidak dapat dideteksi oleh pustakawan, pemustaka juga dengan leluasa dapat menggunakan informasi yang diaksesnya untuk kepentingannya tanpa