Pendekatan Lean Thinking untuk Pengurangan Waste pada Proses Produksi Plastik PE

Teks penuh

Gambar

Dokumen terkait

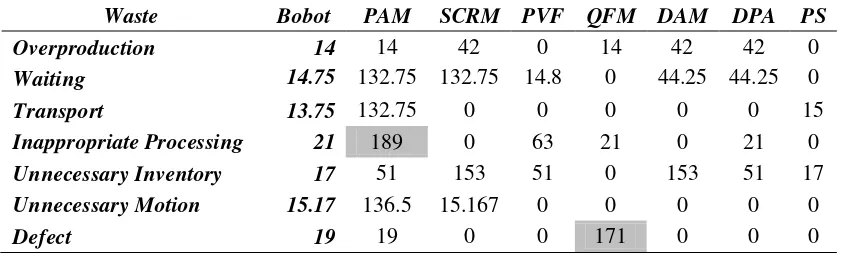

Dari hasil pengolahan data tersebut terpilihlah 2 tools yaitu PAM (Process Activity Mapping) untuk mengidentifikasi waktu aktifitas proses produksi dan QFM (Quality Filter

Trouble process pada waste waiting dapat diberikan rekomendasi perbaikan yaitu peningkatan kedisiplinan operator dalam menuliskan protokol proses pada saat

Hasil kuesioner FMEA menunjukkan waste defect dengan potential cause kanvas tidak seamless memiliki nilai RPN paling tinggi, lalu RPN tertinggi waste waiting

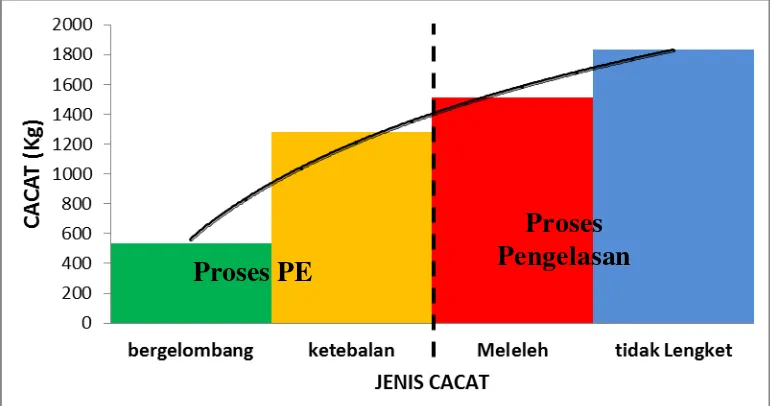

Waste defect terjadi karena 5 faktor yaitu manusia, mesin, lingkungan, material, dan metode. Berdasarkan kategori manusia disebabkan oleh pekerja kurang teliti dan

Berdasarkan penjelasan yang telah diberikan, maka dalam penelitian ini akan digunakan pendekatan Value Stream Mapping untuk mengidentifikasi adanya waste dalam proses

Penggambaran value stream mapping future state bertujuan untuk memetakan rancangan usulan perbaikan terhadap masing-masing akar penyebab waste defect yang terjadi pada

Usulan perbaikan yang dilakukan untuk meminimasi waste motion pada area persiapan assembly dengan. menerapkan

Trouble process pada waste waiting dapat diberikan rekomendasi perbaikan yaitu peningkatan kedisiplinan operator dalam menuliskan protokol proses pada saat