Perancangan proses pembuatan membran ultrafiltrasi selulosa asetat secara inversi fasa dari seluloa pulp kayu sengon

Teks penuh

Gambar

Garis besar

Dokumen terkait

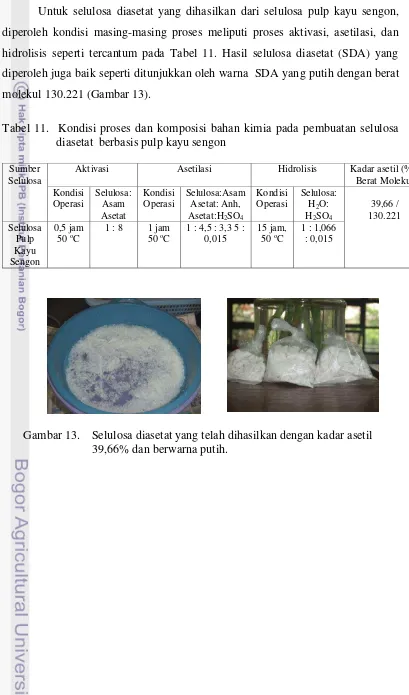

Selulosa diasetat yang akan diproduksi 3.000 ton/tahun dengan 330 hari kerja dengan bahan baku utama pulp dan asetat anhidrat dengan proses utama yaitu asetilasi pada suhu 70 0

Selulosa diasetat yang akan diproduksi 3.500 ton/tahun dengan 330 hari kerja dengan bahan baku utama pulp dan asetat anhidrat dengan proses utama yaitu asetilasi pada

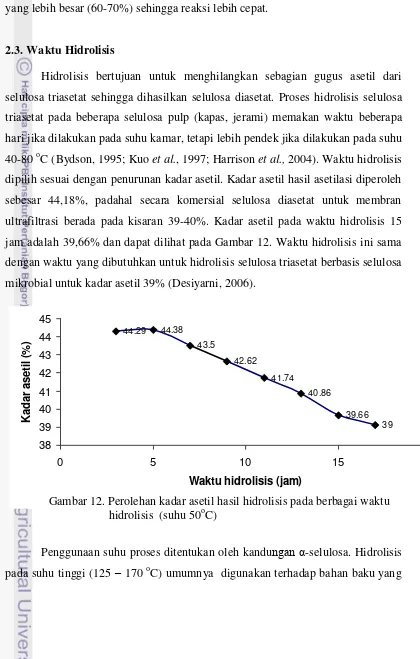

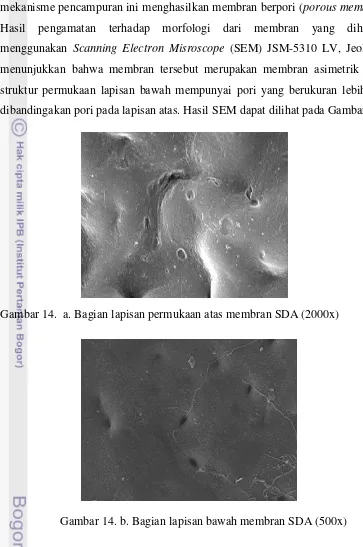

Pada Tahun I penelitian difokuskan untuk optimasi kondisi proses pembuatan membran UF, meliputi lama penguapan pelarut, temperatur pengendapan, dan ketebalan membran untuk

Faktor terpenting yang berpengaruh pada proses pembuatan pulp dengan proses kraft adalah rasio cairan pemasak (AA charge ) yang berfungsi untuk mendegradasi dan melarutkan

Judul Penelitian : PEMBUATAN MEMBRAN SELULOSA ASETAT- BENTONIT ALAM SEBAGAI FILTRASI AIR GAMBUT DESA KAYU LABU OGAN KOMERING ILIR.. Nama Mahasiswa : CORNELIUS MANIK Nomor Pokok

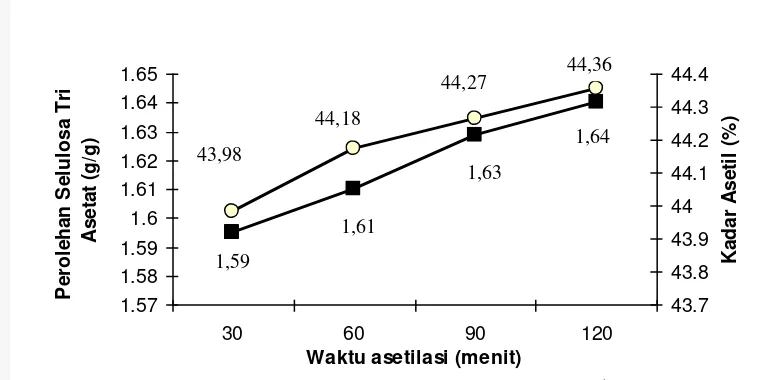

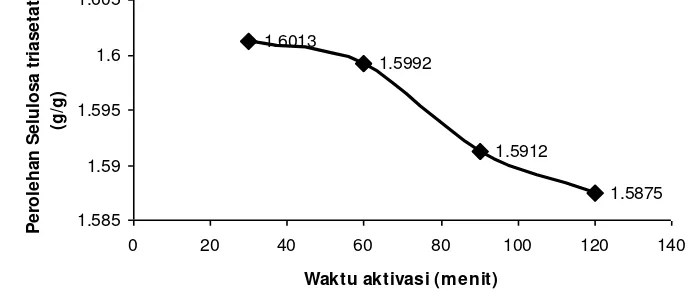

Pulp serat panjang yang diperoleh dari proses daur ulang limbah kemasan aseptik dapat dijadikan bahan baku alternatif produk derivat selulosa yaitu selulosa

Pembuatan pulp secara kimia adalah proses pembuatan pulp dengan menggunakan bahan kimia untuk bagian–bagian kayu yang tidak digunakan, sehingga pulp yang dihasilkan berkadar

Untuk BSA, rejeksi yang dihasilkan berada dalam kisaran 81 – 86% Namun apabila dilihat dari nilai rejeksi, maka dapat dikatakan bahwa ukuran pori membran