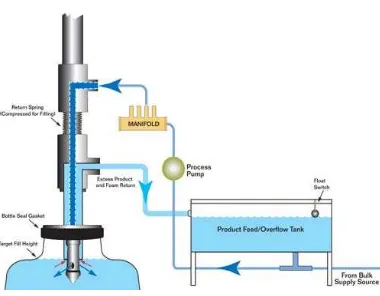

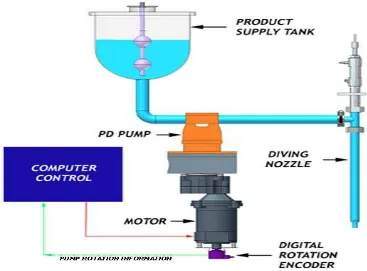

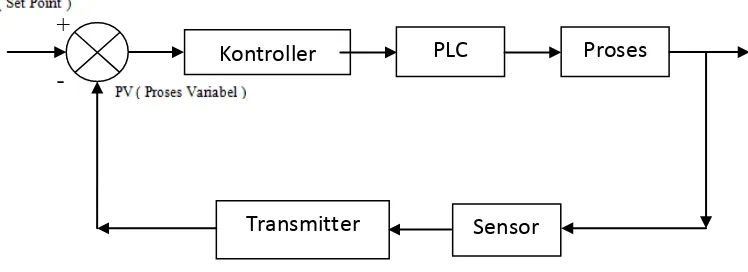

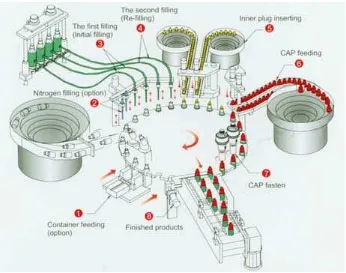

Pengisian Botol Minuman Dengan Menggunakan Mesin Filler Di PT. Coca Cola Bottling Indonesia

Teks penuh

Gambar

Dokumen terkait

Membela negara tidak harus dalam wujud perang atau angkat senjata tetapi dapat juga dapat dilakukan dengan cara lain seperti ikut dalam mengamankan lingkungan sekitar, membantu

Sedangkan pada penelitian yang dilakukan oleh Aski Satriawan dan Meyti Eka Apriyani (2016), yang berjudul Analisa dan Pembuatan Rigging Karakter 3D pada animasi 3D “Jangan

Tujuan dari penelitian ini ialah 1) untuk menganalisis bagaimana proses pengembangan Lembar Kegiatan Peserta Didik, 2) untuk menganalisis kelayakan berdasarkan para ahli 3)

skenario 1 adalah dengan menambah luas lahan untuk hutan (baik itu hutan. lindung, hutan produksi maupun hutan produksi terbatas) sebanyak

1 markah diberi bagijawapan yang didapati dengan menggunakan nilai yang kurang tepat daripada bahagian ~oalan. Biasanya diikuti dengan tanda v dengan catatan kuantiti yang

Uji Antibakteri Ekstrak Metanol Kulit Buah Manggis … (Sujono) Konsentrasi minimal ekstrak metanol kulit buah manggis yang dapat menghambat pertumbuhan Staphyllococcus

Tujuan penelitian ini adalah untuk mengetahui perbedaan hasil belajar matematika antara yang menggunakan model Pembelajaran kooperatif tipe Team Games Tounament

Berdasarkan pemaparan diatas, maka dapat disimpulkan bahwa penempatan kedudukan Raja sebagai Ketua Saniri Negeri Lengkap dalam Pasal 11 ayat (3) butir a Peraturan Daerah Kota