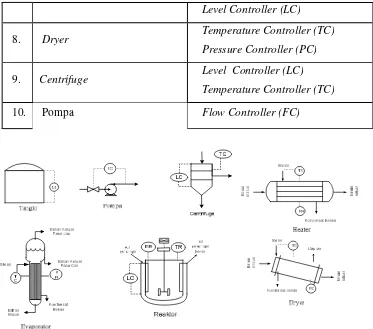

Pra Rancangan Pabrik Pembuatan Hexamine Dari Formaldehid Dan Amoniak Dengan Kapasitas 8000 Ton/Tahun

Teks penuh

Gambar

Dokumen terkait

This research aimed to analyze the effect of microwave roasting of ground cocoa nib on the antioxidative properties of the crude polyphenol extract from the product.The

Guru memberikan beberapa soal menentukan nilai arus pada rangkaian yang memiliki beberapa hambatan dan sumber tegangan untuk dikerjakan oleh peserta didik.. Guru mengoreksi

matinya orang lain yang dilakukan pengemudi kendaraan bermotor. Adapun manfaat yang diharapkan dari penelitian ini adalah:. 1.

Salah satunya adalah model Pembelajaran PBI(Problem Based Instruction). Agar proses pembelajaran tidak terkesan membosankan maka perlu digunakan media pembantu

Informasi penggunaan lahan dilakukan melalui proses klasifikasi supenJised, scmentara algoritma ekstraksi informasi TSS yang digunakan untuk kawasan perairan Berau

FITRI ISNANI. Praktik Hidup Sehat dan Persepsi Tubuh Ideal Remaja Putri SMA Negeri 1 Kota Bogor. Dibawah bimbingan Dodik Briawan dan Tiurma Sinaga. Tujuan umum dari penelitian

Tanggapan balik yang bersifat positif tersebut menyangkut (1) salam balik (jawaban atas salam dari seseorang atau kelompok), (2) tanggapan balik terhadap ucapan selamat, baik

Berdasarkan Kerangka Kualifikasi Nasional Indonesia (KKNI) setiap lulusan Program Magister Ilmu Hukum USU memiliki capain pembelajaran yaitu mampu mengembangkan