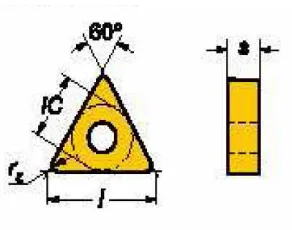

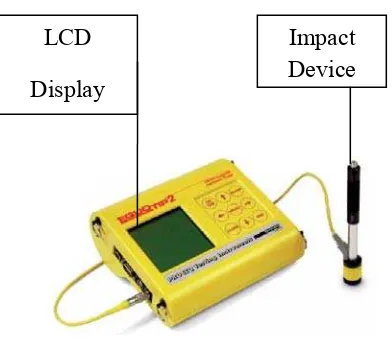

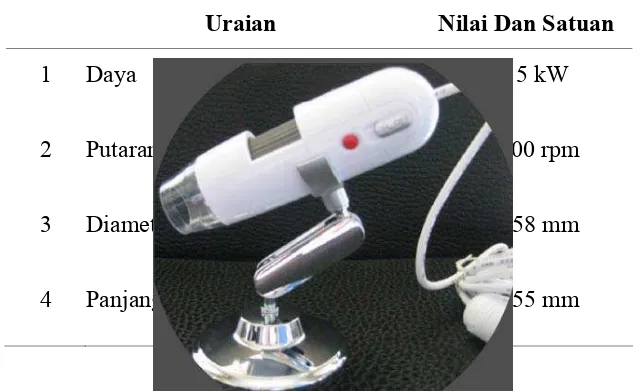

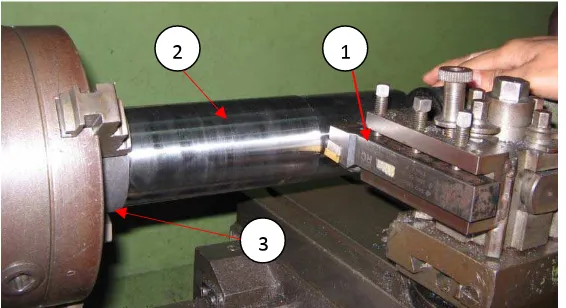

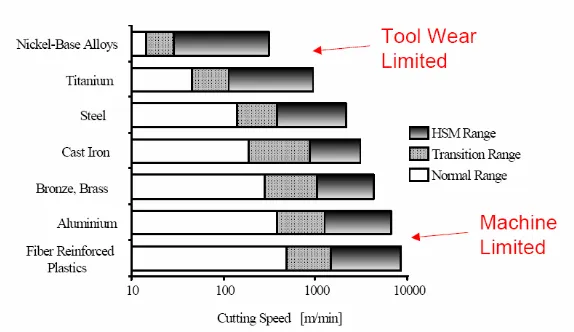

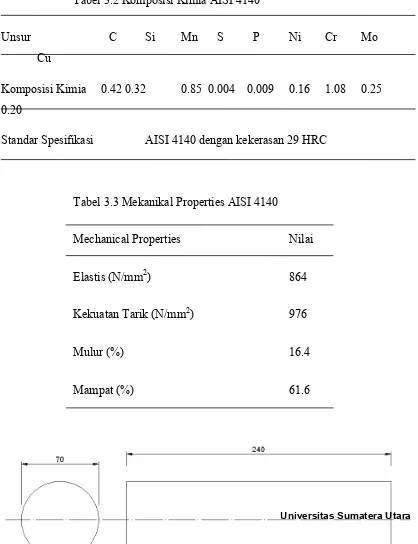

Kinerja Pahat CBN Pada Pemesinan Laju Tinggi, Keras Dan Kering Bahan AISI 4140

Teks penuh

Gambar

Dokumen terkait

Aplikasi Game Edukasi Trash Grabber Untuk Mengenal Jenis-Jenis Sampah Pada Smartphone Berbasis Android , Merpati Volume. Reza Buyung Nalendra, Pembuatan Game anak-anak

Penelitian ini menghasilkan game “mr.adit” sebagai sarana edukasi kreativitas pengolahan sampah berbasis android.. Menggunakan Adobe Flash yang efektif sebagai media

[r]

Prinsip tersebut dalam kutipan

dan sasaran yang telah dilaksanakan oleh Sekretariat Daerah Kabupaten Aceh Jaya.. pada tahun 2016, untuk menyajikan keberhasilan/kegagalan pelaksanaan

“Promosi adalah kegiatan yang dilakukan perusahaan dalam upaya mengkomunikasikan suatu produk kepada konsumen sehingga dapat mempengaruhi minat beli konsumen terhadap

penelitian “ Pengaruh Kualitas Produk, Harga, Promosi, dan Kepercayaan Terhadap Loyalitas Pelanggan The Kanza Accesories di Online Shop ”. 1.2

[r]