Peningkatan Efektifitas Mesin Blowing Berdasarkan Evaluasi Overall Equipment Effectiveness dan FMEA pada Industri Manufaktur Plastik

Teks penuh

Gambar

Dokumen terkait

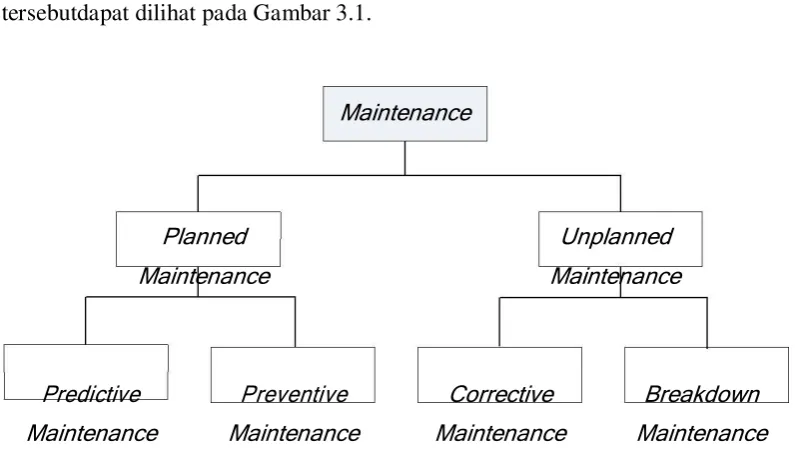

Tahapan pertama dalam usaha peningkatan efisiensi produksi pada perusahaan ini adalah dengan melakukan pengukuran efektifitas mesin Sheeter I dengan menggunakan metode

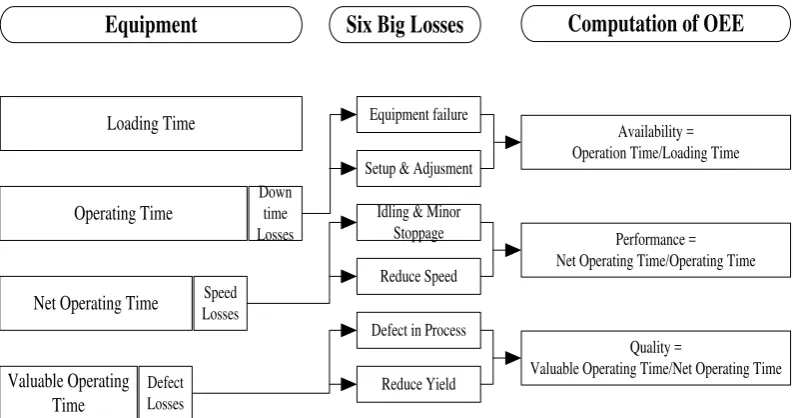

Parameter tingkat keefektifan suatu mesin pada lini produksi untuk beroperasi adalah menggunakan perhitungan nilai Overall Equipment Effectiveness (OEE) yang

1) Perlu dibuat standard operational procedure untuk mengubah kebiasaan operator dalam menangani mesin agar operator tidak mengutamakan menangani mesin yang baru

Pada tahapan ini data yang dikumpulkan berupa uraian proses produksi dan faktor-faktor penyebab terjadinya mode kegagalan mesin dan pengaruhnya terhadap proses

Tingkat efektifitas mesin single needle cutter dan mesin overlock yang rendah, menyebabkan kerugian waktu pada proses produksi yang mengakibatkan.. tidak tercapainya

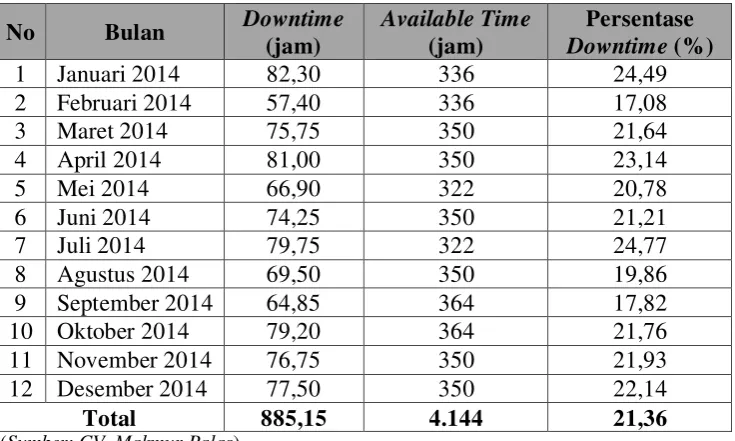

Berdasarkan hasil wawancara pada bagian Maintenance di perusahaan, mesin rotary packer 1 dan rotary packer 2 telah mengalami beberapa jenis kegagalan yang

Dari hasil penelitian dapat diinterpretasikan bahwa nilai Overall Equipment Effectiveness (OEE) mesin rotary packer 1 selama bulan Januari – Desember 2017 belum bisa

Berdasarkan data yang didapat dari pengamatan bahwa produk rejeck lebih dari 1%, dimana 1% adalah batas cacat dari jumlah produksi yang dihasilkan seperti di Tabel 9 dapat